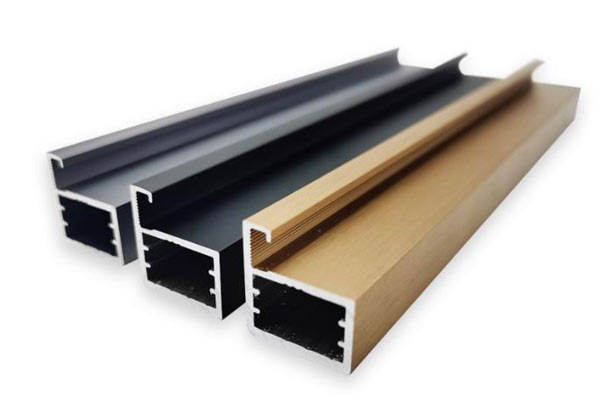

鋁合金是一種廣泛應用于工業和日常生活中的材料,具有輕質、高強度和良好的耐腐蝕性能。不過,在鋁合金制造過程中,由于生產工藝等的影響,常常會出現色差問題,影響產品的質量和外觀效果。本文介紹了色差儀在鋁合金表面色差檢測與管控中的應用。

鋁合金表面色差的主要原因:

1.材料成分不均勻

鋁合金由多種元素組成,如銅、鎂、錳等。若在制造過程中材料成分控制不當或混入其他雜質,則會導致鋁合金的成分不均勻,進而引起色差問題。

2.加工工藝不當

鋁合金的制造過程中,包括熔煉、鑄造、擠壓、軋制等多個工藝環節。若在其中任何一個環節出現操作不當或參數調整不準確,都可能導致鋁合金色差問題。

3.表面處理不當

鋁合金制品通常需要進行表面處理以提高其耐腐蝕性和裝飾性。若表面處理過程中使用的化學藥劑濃度、溫度或時間控制不當,則可能導致色差問題。

4.設備磨損

鋁合金制造中使用的設備如果磨損嚴重或未及時維護保養,可能會對產品的色差產生影響。例如,模具表面磨損不均勻可能導致產品顏色不一致。

5.環境因素影響

在鋁合金生產過程中,環境因素如溫度、濕度等可能對材料的顏色產生影響。特別是在涂裝或陽極氧化等表面涂層過程中,環境因素對顏色穩定性要求更高。

色差儀在鋁合金表面色差檢測與管控中的應用:

在實體制造行業中,感官檢驗作為一種合理的外觀的檢驗方式之一,應用比較的廣泛。但是,感官檢驗在某些方面依然有著無法彌補的缺陷:其一,感官檢驗是一種主觀性較大的檢驗方式,從產線檢驗人員角度來說,不同的檢驗人員對同一類產品特性會有不同的評價,評價的差異會造成產品特性不同的檢驗結果;第二,感官檢驗是一種非量化手段,依靠的檢驗工具為人體器官,相對其他器具不嚴謹且無法計量,因此檢驗的條件要相對苛刻,不同的環境會造成結果的較大差異;其三,感官檢驗不具備有效的可追溯性。基于以上情況,感官檢驗已經開始不適用于鋁合金產品色差的檢驗,為了更加客觀、準確且量化描述鋁合金的色差,就可以使用色差儀。

色差儀作為顏色測量的精密儀,通過測量物體的光譜反射率因數或光譜透射比,計算求得樣品顏色的三刺激值。它使用方便,精度高,獲得表征顏色的各種參數方便,如今已經成為顏色測量行業應用最為廣泛的儀器。其采用目前業界最常用的是CIE Lab色空間。CIELab色空間以L*值表示顏色的明度、a*值表示顏色的紅-綠值、b*值表示顏色的黃-藍值。+a*為紅色方向,-a*為綠色方向;+b*為黃色方向,-b*為藍色方向。中央為消色區。當a*和b*增大時,色點遠離中心,色飽和度增大。如果單純以一組L*、a*、b*值來判斷某個顏色并沒有太大的實際意義,但是當對兩個顏色進行比較時,可以通過這兩個顏色的L*、a*、b*差值來判斷它們之間的差別。根據檢測數據設定一定的容差范圍,在進行品質控制時,測量的樣品與標準顏色之間色差值在容差范圍內即為合格品,超出則為不合格產品。通過使用L*a*b*色空間,使生產控制實現數據化。

色差儀作為一種“標準眼”,它根據國際照明委員會(CIE)推薦的測色原理,采用標準的照明條件和觀察條件,排除了人為因素和外界因素的干擾,能做到“鐵眼無私”,從而客觀、準確地測量顏色的色度,以及相近顏色之間微小的差別。將色差儀引入到鋁合金色差檢測中,可以對鋁合金表面的顏色給予客觀的量化評價,通過綜合L*a*b*及ΔE可以全面反映出鋁合金的顏色偏差情況,進而對生產工藝進行調整,有效的管控鋁合金生產的品質。